In der heutigen Zeit, geprägt von der Industrie 4.0, spielen Sensoren eine zentrale Rolle. Welche Sensoren finden Anwendung in der Industrie 4.0? Diese Technologie, die die vierte industrielle Revolution beschreibt, setzt auf die Digitalisierung und Vernetzung von Produktionsmitteln. Enthalten in der Sensortechnologie Industrie 4.0 sind wichtige Geräte wie Temperatur-, Druck- und Bewegungssensoren, die nicht nur Echtzeitdaten erfassen, sondern auch die Automatisierung erheblich steigern. Diese Sensoren sind essenziell für die Optimierung der Produktionsprozesse in verschiedenen Branchen und tragen zur Effizienzsteigerung bei.

Einführung in Industrie 4.0

Die Industrie 4.0 markiert einen bedeutenden Wandel in der Produktionswelt. Sie ist geprägt von der digitalen Transformation, die Unternehmen ermöglicht, ihre Fertigungsprozesse durch moderne Technologien zu optimieren. Technologien wie das Internet der Dinge (IoT), Künstliche Intelligenz und Big Data spielen dabei eine zentrale Rolle.

Vernetzte Systeme bieten nicht nur eine höhere Effizienz, sondern auch Flexibilität in der Produktion. Die intelligente Fertigung erlaubt es Unternehmen, auf Kundenwünsche schneller zu reagieren und ihre Produktionsabläufe kontinuierlich zu verbessern. Durch die Integration dieser Technologien wird der gesamte produzierende Sektor revolutioniert, was zu einer signifikanten Veränderung der Anforderungen an die Unternehmen führt.

Die digitale Transformation stellt Unternehmen vor neue Herausforderungen, gleichzeitig eröffnet sie zahlreiche Chancen. Bei der Umsetzung von Industrie 4.0 müssen Unternehmen nicht nur technologische Fortschritte berücksichtigen, sondern auch die Schulung ihrer Mitarbeiter und die Anpassung ihrer Geschäftsmodelle. Nur so können die Vorteile dieser neuen Ära voll ausgeschöpft werden.

Die Rolle von Sensoren in der Industrie 4.0

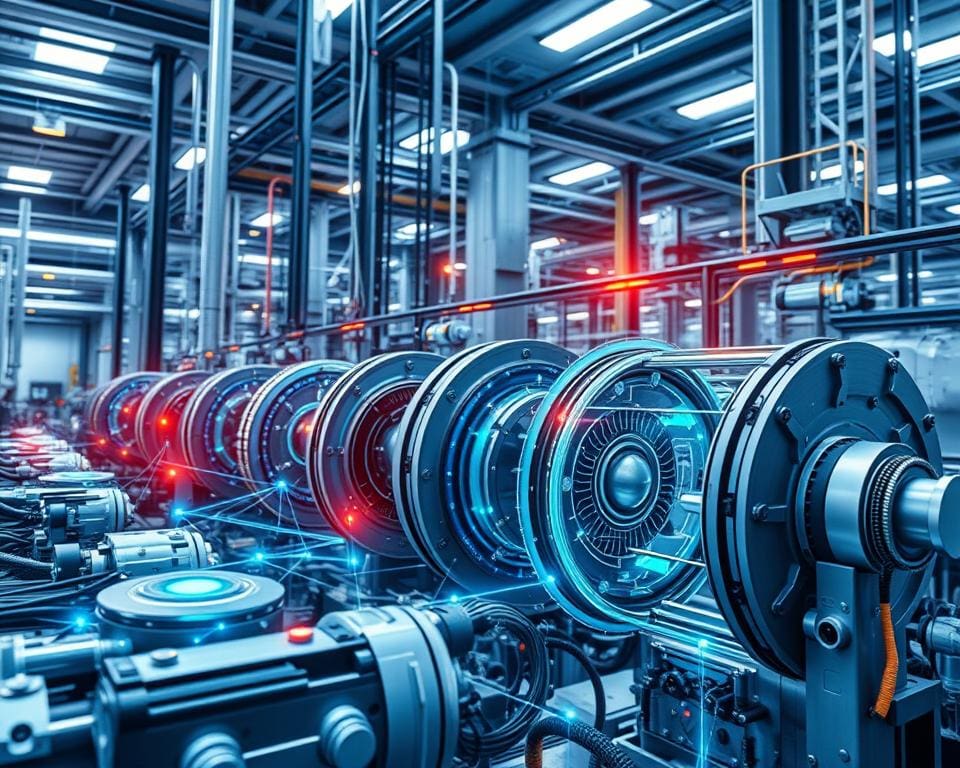

In der Industrie 4.0 übernehmen Sensoren eine entscheidende Funktion. Ihre Rolle der Sensoren als „Augen und Ohren“ der Maschinen ermöglicht es, umfangreiche Daten über verschiedene Systemzustände zu sammeln. Jede Maschine kann durch spezielle Industrie 4.0 Sensoren überwacht werden, die kontinuierlich Informationen über Temperatur, Druck und andere wichtige Parameter liefern.

Diese Daten werden in Echtzeit verarbeitet, was die Automatisierung in der Industrie erheblich vorantreibt. Unternehmen profitieren davon, indem sie rasch auf Veränderungen reagieren können. Proaktive Entscheidungen zur Optimierung der Produktion werden dadurch viel einfacher. Sensoren bieten die notwendige Transparenz, um Ineffizienzen zu identifizieren und auszuschließen.

Durch den Einsatz von Industrie 4.0 Sensoren wird nicht nur die Effizienz gesteigert, sondern auch die gesamte Wertschöpfungskette optimiert. Die Daten, die von den Sensoren geliefert werden, sind entscheidend für moderne Fertigungsstrategien, da sie durch Analysen zur Verbesserung von Prozessen genutzt werden können. Eine integrierte Sensorik schafft die Basis für eine flexible und anpassungsfähige Produktion der Zukunft.

Welche Sensoren finden Anwendung in der Industrie 4.0?

In der Industrie 4.0 spielen Sensoren eine kritische Rolle bei der Erfassung und Überwachung von Daten in Echtzeit. Verschiedene Typen von Sensoren Industrie 4.0 bieten spezifische Funktionen, die Unternehmen helfen, ihre Prozesse zu optimieren und die Effizienz zu steigern.

Typen von Sensoren in der Industrie 4.0

Zu den wichtigsten Typen von Sensoren, die in der Industrie 4.0 zum Einsatz kommen, zählen:

- Temperatursensoren: Diese Sensoren überwachen die Temperatur in Produktionsanlagen und tragen zur Vermeidung von Überhitzung oder Kälteausfällen bei.

- Drucksensoren: Sie messen den Druck in verschiedenen Anwendungen und sind entscheidend für sicherheitsrelevante Prozesse.

- Optische Sensoren: Diese Sensoren erkennen Objekte und deren Positionen durch Lichtdetektion, was eine präzise Automatisierung ermöglicht.

Vorteile des Einsatzes von Sensoren

Der Einsatz von Sensoren bringt mehrere Vorteile Sensoren mit sich, die Unternehmen in der Industrie 4.0 erheblich unterstützen. Dazu gehören:

- Erhöhung der Effizienz durch automatisierte Abläufe und genaue Datenerfassung.

- Senken der Betriebskosten durch frühzeitige Fehleridentifikation.

- Verbesserung der Produktqualität durch kontinuierliche Überwachung von Prozessen.

Zusammenfassend lässt sich sagen, dass die Sensorik in der Industrie 4.0 unverzichtbar ist, um relevante Daten zu sammeln und Prozesse zu steuern.

Smart Sensors in der Industrie 4.0

In der modernen Industrie 4.0 spielen Smart Sensors eine entscheidende Rolle. Diese hochentwickelten Sensoren erfassen nicht nur Daten, sondern sind auch mit integrierten Analytik- und Kommunikationsfähigkeiten ausgestattet. Die Eigenschaften von Smart Sensors sind vielfältig und bieten zahlreiche Vorteile für Unternehmen.

Eigenschaften von Smart Sensors

Die Eigenschaften von Smart Sensors umfassen unter anderem:

- Datenverarbeitung vor Ort, was die Reaktionszeiten verkürzt.

- Skalierbarkeit, die es Unternehmen ermöglicht, ihre Systeme flexibel anzupassen.

- Selbstoptimierung, die eine kontinuierliche Verbesserung der Prozesse unterstützt.

Anwendungsbeispiele für Smart Sensors

Einige Anwendungsbeispiele für Smart Sensors in der Industrie 4.0 sind:

- Intelligente Fertigungssysteme, die eine Überwachung und Analyse in Echtzeit ermöglichen.

- Vorausschauende Wartung, bei der Sensoren zur Früherkennung von Problemen eingesetzt werden.

IoT Sensoren in der Industrie 4.0

IoT Sensoren spielen eine zentrale Rolle in der Industrie 4.0 und fördern die Digitalisierung von Produktionsprozessen. Diese Sensoren ermöglichen die Vernetzung von Geräten und die effiziente Kommunikation untereinander. Durch die Nutzung von IoT Sensoren Industrie 4.0 können Unternehmen Daten in Echtzeit erfassen und analysieren, was zu einer verbesserten Entscheidungsfindung führt.

Die Funktionalität von IoT Sensoren ist vielfältig. Sie sammeln wichtige Informationen wie Temperatur, Druck und Feuchtigkeit und senden diese über das Internet an zentrale Systeme. Dadurch entsteht ein transparentes Bild der Produktionsabläufe.

- Echtzeit-Datenübertragung, die schnelle Reaktionen ermöglicht.

- Erhöhte Effizienz durch optimierte Prozesse.

- Bessere Kontrolle über Maschinen und Anlagen.

Insgesamt sind vernetzte Sensoren für die Industrie 4.0 unerlässlich, da sie die Grundlage für datengestützte Entscheidungen schaffen und die Wettbewerbsfähigkeit von Unternehmen erhöhen. Die Implementierung dieser Technologien erleichtert nicht nur die Überwachung, sondern auch die Automatisierung und Optimierung komplexer Systeme.

Vernetzte Sensoren in Produktionsanlagen

Vernetzte Sensoren Industrie 4.0 revolutionieren die Produktionslandschaft, indem sie eine nahtlose Kommunikation zwischen verschiedenen Maschinen und Systemen ermöglichen. Diese Technologie trägt nicht nur zur Effizienzsteigerung bei, sondern auch zur Verbesserung der Qualität in der Fertigung.

Vorteile von vernetzten Sensoren

Die Vorteile von vernetzten Sensoren sind vielfältig und bemerkenswert:

- Optimale Überwachung: Vernetzte Sensoren ermöglichen eine kontinuierliche Überwachung des Produktionsprozesses. Dies führt zu einer schnellen Identifikation von Problemen und zur Minimierung von Ausfallzeiten.

- Erhöhte Transparenz: Durch die Sammlung und Analyse von Echtzeitdaten entsteht ein klareres Bild der laufenden Produktionsvorgänge, was Entscheidungen auf Grundlage aktueller Informationen erleichtert.

- Integration in übergeordnete Systeme: Vernetzte Sensoren arbeiten nahtlos mit Manufacturing Execution Systems (MES), was präzisere Analysen und Verbesserungen der Produktionsabläufe ermöglicht.

Sensortechnologie 4.0 und ihre Weiterentwicklungen

Die Sensortechnologie Industrie 4.0 befindet sich in einem ständigen Wandel, der durch zunehmende Innovationen und technologische Fortschritte geprägt ist. Ein maßgeblicher Bereich dieser Entwicklung ist die Integration von Künstlicher Intelligenz und Machine Learning, die es Sensoren ermöglichen, in Echtzeit aus Daten zu lernen und ihre Leistung zu optimieren. Dies führt zur Schaffung von intelligenten und selbstlernenden Systemen, die auf spezifische Anforderungen und Störungen schneller reagieren können.

Ein weiterer spannender Fortschritt in der Sensorik ist die Entwicklung hybrider Sensoren. Diese Sensoren kombinieren verschiedene Sensortechnologien, um umfassendere und differenziertere Daten zu erfassen. Diese Weiterentwicklungen in der Sensorik bieten nicht nur eine erhöhte Präzision, sondern eröffnen auch neue Einsatzmöglichkeiten in der Automatisierung und Überwachung von Produktionsprozessen.

Die Zukunft der Sensortechnologie Industrie 4.0 sieht vielversprechend aus. Mit den kontinuierlichen Fortschritten in der Sensorik sind Unternehmen in der Lage, ihre Produktionssysteme effizienter und flexibler zu gestalten. Dadurch wird nicht nur die Produktivität gesteigert, sondern es wird auch Raum für innovative Geschäftsmodelle und Dienstleistungen geschaffen, die die Branche maßgeblich verändern könnten.